取扱製品一覧

-

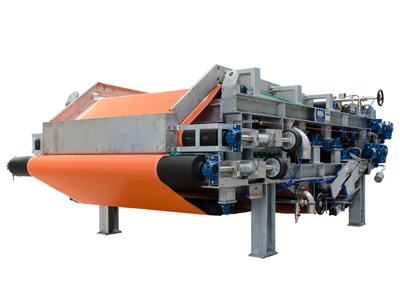

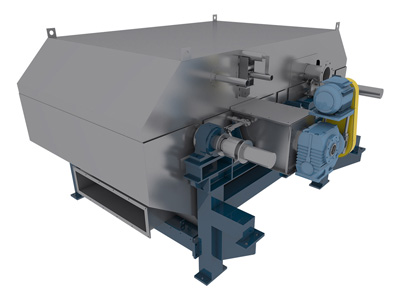

ベルトプレス

BELT PRESS

2本の浸透式ベルト間で積極的な圧縮を加えることで広範囲のスラッジから水分を除去するためにデザインされたダブルベルトの水分除去装置。

3種類の水分除去ゾーン:重力ゾーン。高密度ポリエチレンバーで支えられた上部ベルトが含まれ、ここでほとんどの水分が重力により除去されます。

くさびゾーン(中程度圧力セクション)では、上下のベルトが互いの方向に動いて近づき、装置の進行方向に向かって直径が小さくなる圧力ロールにより「S」字型を構成します。

これによりスラッジにかかる圧力がだんだんと大きくなり、安定したスラッジの固まりが完成します。NIPゾーンでは2つの高圧ニップを使用し最終的なスラッジの固まりをより乾燥させることができます。高圧ゾーンを通過した固まりは、2枚のドクターブレードによりベルトから取り除かれます。

2つの洗浄ステーションでベルトの洗浄が行われます。各ベルトに洗浄ステーションがあり、高圧ジェットノズルの付いたパイプが使用されます。2つの空圧システムによりベルトの張力調整と自動中央揃えが行われます。ベルトプレスに取り付けられた重力台には、カスケードが付いており、全段階で高濃度化されなかったスラッジから水分を除去します(乾燥固形物濃度は0.5~1.5%)。これにより、費用、設置場所について優位性を持つことができるとともに優れた水分分離パフォーマンスと容易なメンテナンスが可能となります。Double belt dewatering machine designed to dewater a wide range of sludge, by means of progressive compression between two permeable belts. 3 different draining zones: Gravity zone, consisting of the upper belt supported by high density polythene bars where most of the water is drained by gravity. Wedging zone (medium pressure section), where upper and lower belts approach each other and form a “S” configuration by means of pressure rolls with a decreasing diameter along the working direction of the machine so that pressure exerted on sludge gradually increases to produce a stabilized cake. NIP zone, consisting in 2 high pressure NIP that allows to reach higher performance of dryness in sludge final cake.

The cake leaving the high pressure zone is removed from the belts by two doctor blades. The cleaning of the belts is performed by two washing stations, one for each belt, consisting of a pipe with high pressure jet nozzles. Two pneumatic systems provide the tensioning and the automatic centering of the belts. The Gravity Table installed on Belt Press is giving the Cascade, a solution allowing to dehydrate sludge that has not been previously thickened (dry solid concentration between 0,5-1,5%), with consequent advantages in terms of costs and installation space and also to assure high performance of separation and easy maintenance.

-

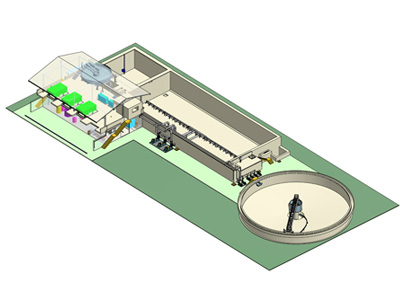

エアロビックタイププラント

AEROBIC TYPE PLANTS

酸化活性化スラッジリアクター

M.B.B.R. – 移動床バイオフィルムリアクター

複合リアクター:

可動床バイオフィルムリアクターと活性化スラッジリアクターを組み合わせることで、より高効率の操作をより小さい設置場所で実施することができます。

M.B.R. – 膜バイオリアクター

新規プラントまたは既存のプラントをアップグレードすることができるデザインと構造。

W.A.M. – 水と空気の混合システムにより、水への長い接触時間を保証することができます-エアバブル、酸素移動の高効率、素早い据付け、メンテナンスフリー

高効率のマイクロバブル空気飽和システム採用(ディスクおよびチューブ状ディフューサ):

引き出し可能なシステムなので最後に実施するメンテナンス作業を容易にします。

溶解空気浮上ユニットは第一および第二浄化操作の両方に採用することができます。

高濃度浮遊スラッジ、最高品質の浄水、設置場所の省スペース化。

処理中にろ過水を再利用するための第三次処理(連続砂フィルターまたはマイクロフィルター)。

バイオフィルムリアクターは既存プラントのアップグレードに特に適しています。

プラスチック充填エレメントの形状により、追加の土木工事なしでパフォーマンスを向上させることができます。

スラッジの発生が少なく、エネルギーおよび薬品の消費量を抑えることができます。

M.B.R. – 膜バイオリアクター

簡素化と高効率に最適な活性スラッジ技術と限外ろ過の組み合わせ。

ターンキープラントAerobic type plants.

Total Oxidation Activated Sludge Reactor.

M.B.B.R. – Moving Bed Biofilm Reactor.

Combined Reactor: Moving Bed Biofilm Reactor + Activated Sludge Reactor for higher efficiency and reduced installation areas.

M.B.R. – Membrane Bio Reactors.

Design and construction of complete new plants or upgrading of existing ones.

W.A.M. – Water and Air Mixing system guarantees long contact time water – air bubbles, high efficiency of oxygen transfer, quick installation, absence of maintenance.

High efficiency microbubbles aeration system adopted (disc and tubular diffusers); extractable system to make easier the eventual maintenance.

Dissolved Air Flotation unit can be adopted both for primary and secondary clarification; high consistency floated sludge, the best quality of clear water, reduced space for installation required.

Tertiary treatment (continuous sand filters or microfilters) for the reuse of filtrate water in the process.

The Biofilm Reactor is particularly suitable for the upgrading of existing plants, allowing to increase the performance without any additional civil works, thanks to the geometry of plastic filling elements adopted.

Low sludge production, low energy and chemicals consumption.

M.B.R. – Membrane Bio Reactor. Activated sludge technology + Ultrafiltration for an optimal combination of simplicity and high efficiency.

Turn key plants. -

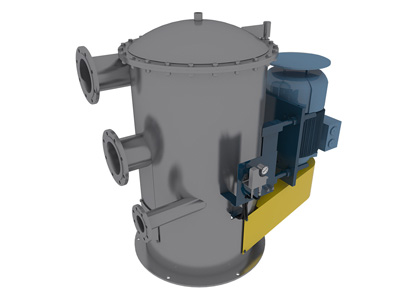

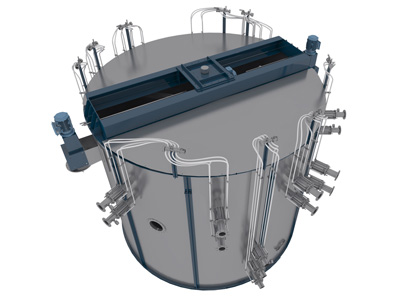

高濃度パルパー

HC-High Density Pulper

高濃度パルパーは、脱インキプロセスで非常に重要な流し込み効果を最適化できるよう設計されています。

インクはパルパー内で剥離され、その際に繊維を切断しないので、最終的な繊維の品質を保つことができます。

ローターTIGERとタンク形状の組み合わせにより、より高濃度でも簡単に剥離作業を行うことができます(MOW使用時、20~21%)。

高濃度とは、水、蒸気、化学薬品(必要時)の消費量が最小化されていることを表します。

パルパーの設計は、もうひとつの主要なパラメータである保守に関連する要求事項も満たしています。

スマートソリューションを導入しました。HC Pulper has been designed to optimize the slushing effect which is a milestone along the deinking process.

Ink detachment has to be achieved into the pulper avoiding fiber cutting action thus preventing final fiber quality.

With the combination of our rotor TIGER and vat shape, detachment is easily achieved at higher consistency (20 ? 21% by using MOW).

High consistency means minimization of water, steam and chemicals (if required) consumption.

Pulper design meets even the requirement in terms of maintenance which is another key parameter. Smart solutions have been adopted. -

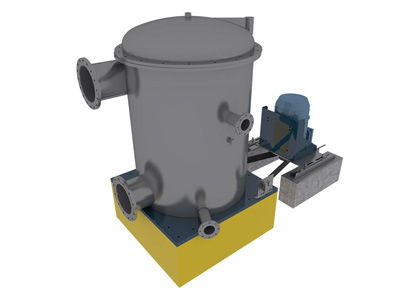

ダンピング篩

DS-Dumping Screen

ダンピング 篩は、混入物に対する一つ目のバリアです。このふるいの働きにより、プラスチックや金属片などの混入物を取り除くことができます。

特殊な形状のローターと多孔板の組み合わせにより、同じサイズの混入物の排出が容易になりました。

動作濃度は、プロセスに応じて4.0%~5.0%で変更できます。

スマートソリューションを導入し、繊維の減少の最小限化および最終的な不適合品の処理を行っています。It’s the first barrier against contaminants. Thanks to its action, contaminants like plastics, metallic pieces, etc. are taken out. The combined action of special shaped rotor and perforated plate keeps contaminants at the same dimension facilitating the evacuation.

Working consistency can vary from 4.0% to 5.0%, depending on the process.

Smart solutions have been adopted to minimize the fiber loss and to treat the final reject. -

中濃度篩

MC-Medium Consistency Screen

動作濃度は、プロセスに応じて2.0%~4.0%で変更できます。

本プロセスで使用する中濃度篩には穴付きのバスケットが装備されており、そのおかげで、シックナーの使用量を最小限に抑えられると同時に、その動作性を最適化しています。

通常、ポリスチレンの分離に適しています。

ローターは、原料に合わせて選択します。保守作業用に、スマートソリューションを導入しました。Working consistency can vary from 2.0% to 4.0%, depending on the process.

MC can be equipped with slotted or holes baskets and thanks to its design, the thickening factor is reduced to the minimum, ensuring optimum runability.

Good polystyrene separation is normally given.

The choice of the rotor is done according to the raw material.

Smart solutions have been adopted in terms of maintenance. -

低濃度篩

LC-Low Consistency Screen

プロセスや顧客要求によっては、中濃度篩ふるいよりも低濃度篩ふるいを使用したほうが良いケースがあります。

低濃度篩の動作濃度は、0.6%~1.2%で変更できます。

特別なローターが装備されています。

ポリスチレンの除去に非常に適しています。Depending on the process chosen and customer requests, LC screens could be preferred to MC ones, or could be even combined together.

LC working consistency can vary from 0.6% to 1.2%.

LC is equipped with special rotor and normally with narrow slots.

LC is very effective against macro stickies and polystyrenes. -

高濃度クリーナー

HDC-High Density Cleaner

高濃度クリーナーは、遠心分離を行うことでホチキスの芯や小石などの混入物を排出できます。

その設計のおかげで高速の渦を作り出し、その渦で分離作用を実現しています。

また、後続の装置の消耗を減らし、装置を保護しています。

混入物は、自動ジャンクトラップで排出されます。

動作濃度は、プロセスに応じて3.0%~4.5%で変更できます。

砂の含有量が多い場合、高密度および中濃度用クリーナーである特別な砂除去ユニットシステムを取り付けることもできます。HDC Cleaner, by centrifugal separation, allows the evacuation of contaminants as staple, stones, etc.

Thanks to its design, HDC creates high speed vortex which allows the separation.

HDC action is even to protect the next equipment allowing wear reduction.

Contaminants are evacuated by means of automatic junk trap.

Working consistency can vary from 3.0% to 4.0%, depending on the process. -

低濃度クリーナー

LDC-Low Density Cleaners

動作濃度は、0.5%~1.2%で変更できます。

クリーナー本体がその動作に影響を受けるため、耐摩耗材を採用しました。

クリーナーの形状により、分離を最適にするための遠心作用が可能となっています。

最終段階には通常ジャンクトラップが装備され、繊維の減少を防いでいます。Working consistency range can vary from 0.5% to 1.2%.

Anti wearing material has been considered due to the action to which the cleaner itself is subjected.

Centrifugal action, fundamental to optimize the separation, is ensured by the geometry of the cleaner itself.

Last stage is normally equipped with junk trap in order to reduce the fiber loss. -

フローテーション脱墨セル

FDC-Flotation Deinking Cell

フローテーション脱墨セルは、脱墨プラントの中心的存在です。パルパーで分離させたインクの微粒子を、浮上バブルで浮上させ除去します。

大気を使用するため、コンプレッサーは不要です。

すべてのインクの種類で効果的に動作するよう、空気の割合を管理および調整することができます。

棄却率を幅広く制御できるので、繊維の減少を抑えることができます。

ストックの洗浄には、逆流システムを採用しています。

モジュール方式により、いろいろなエンジニアリング構造や据付け方法が可能となり、その結果、エネルギー消費量の大幅な削減を実現しました。

動作濃度は、0.9%~1.2%で変更できます。

バブル濃度は、3.0%~4.0%で変更できます。

効果的な設計と寸法比により、大量の粘着物や灰を除去することができます。FDC is the heart of a deinking plant.

Ink particles previously detached within the pulper, are removed by rising air bubbles. Atmospheric air is used so no compressor is required.

Possibility to manage and adjust air ratio which allows to be effective against all ink types.

High flexibility on control of reject rate thus allowing fiber loss reduction.

Counter current system has been adopted to clean the stock.

Modularity allows different engineering configuration and installation thus achieving significant energy reduction.

Working consistency can vary from 0.9% to 1.2%.

Foam consistency can be in the range from 3.0% to 4.0%.

Thanks to its design and dimension ratio, FDC removes significant amounts of stickies and ashes. -

洗浄ユニット

WU-Washer Unit

洗浄ユニットは、紙料内に残った灰、インク微粒子、微粉を取り除く機能を持っています。

動作濃度は0.7%~1.2%、流出時濃度は8.0%~10.0%で変更できます。

紙料の供給が良いということは、装置の性能が良いということが証明されています。

O.M.C.社が、拡散器付きの供給箱の形状について深く研究を行ったのはそのためです。

装置は完全カンチレバー式となっており、保守作業はもちろん、ワイヤ交換もより速くより安全に実施することができます。

排水内に大量の混入物が存在する場合、排水は浄水装置に送られます。

これはO.M.C.グループ社が製造している装置を組み合わせて使用する場合の一例です。The function of WU is to remove from the stock ashes, ink particles still present and fines.

Inlet working consistency can vary from 0.7% to 1.2%, whilst outlet consistency from 8.0% to 10.0%.

Is it proven that good stock feeding means good machine performance and that’s the reason why OMC Collareda has deeply studied the feeding box geometry which has been designed with combined diffuser.

Equipment is fully cantilevered to ensure faster and safety wire changing as well as maintenance.

Drained water, full of contaminants, is conveyed to the water clarification.